| 형식 | 샤시 | 제목 | 휠 및 타이어 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

바퀴를 일반적으로 휠이라 하지만 구체적으로 휠(Wheel)과 타이어(Tire)로 구분한다. 바퀴는 차량의 전체 중량을 분담 지지하고 제동 및 주행시의 회전력, 노면에서 충격, 선회시 원심력, 자동차 경사시 생기는 옆방향의 힘 등에 견디어야 하며, 또한 가벼워야 한다. 휠은 타이어를 지지하는 림(rim)과 휠을 허브에 지지하는 디스크(disc)로 되어 있으며 타이어는 림 베이스(rim base)에 끼워진다. 1. 휠(Wheel) 1.1. 휠의 종류 휠은 구조상으로 디스크 휠, 스포크 휠, 스파이더 휠, 알루미늄 휠 등으로 구분한다.

(a) 디스크 휠 (b) 스파이더 휠 (c) 스포크 휠 (d) 알루미늄 휠 휠의 종류 (1) 디스크 휠 디스크 휠(Disk Wheel)은 강판을 프레스 성형한 원판에 림을 용접해 붙인 것으로 구조가 간단하고 방열성이 우수하여 승용차를 비롯하여 각종 차량에 가장 많이 사용된다. 원판에 중량 경감 및 방열성 향상을 위하여 구멍을 뚫은 것도 있다. (2) 스파이더 휠 스파이더 휠(Spider Wheel)은 방사선 상의 림 지지대를 둔 것으로 브레이크 드럼의 냉각이 잘되고 큰 직경의 타이어도 쉽게 끼울 수 있으므로 중량급 차량이나 특수 차량에 사용된다.

(3) 스포크 휠 스포크 휠(Spoke Wheel)은 림과 허브를 강선으로 연결한 것으로 가볍고 탄성이 있으며 브레이크 드럼의 냉각효과가 좋다. 그러나 구조가 복잡하고 변형시 정비가 어렵다. (4) 알루미늄 휠 알루미늄 휠(Aluminium Wheel)은 강(Steel) 제의 휠에 비하여 가벼우며 승차감 개선, 접지성의 향상에 따른 로드 홀딩의 개선, 조향성이나 가속 성능의 향상, 제동 성능의 향상(방열성이 양호), 연비의 경감 등의 많은 장점이 있다. 그러나 알루미늄 합금은 염분에 약하고 부식하기 쉽다. 1.2. 림의 종류 (1) 2분활 림 2분할 림(Two Split Rim)은 좌우 같은 모양의 림을 프레스로 제작하여 볼트와 너트로 결합한 것으로, 제작이 간편하고 경제적이므로 타이어 직경이 작은 경차에 주로 사용한다. (2) 드롭 센터 림 드롭 센터 림(Drop Center Rim)은 림 중앙 부분을 깊게 하여 타이어의 탈착을 쉽게 한 것으로 주로 저압 타이어를 사용하는 승용차 및 소형 트럭에 사용한다. (3) 와이드 베이스 드롭 센터 림 와이드 베이스 드롭 센터 림(Wide Base Drop Center Rim)은 드롭 센터 림과 비슷한 형상인데 림 폭을 넓게 하고 타이어 공기 체적을 증가시킨 초저압 타이어용으로, 센터 림에 비해 플랜지 높이가 낮고 비드 시트부가 넓다. (4) 세미 드롭 센터 림 세미 드롭 센터 림(Semi Drop Center Rim)은 한 쪽 비드 시트부를 탈착할 수 있도록 한 것으로 주로 소형 트럭에 사용된다. (5) 안전 리지 림 안전 리지 림(Safety Ridge Rim)은 드롭 센터림의 개량형으로 림의 비드부에 안전 턱을 두어 펑크에서도 비드부가 빠지지 않도록 한 것이 며, 승용차용으로 많이 사용한다. (6) 인터 림 인터 림(Inter Rim)은 양쪽에 비드 시트부를 넓게 두어 타이어의 체결이 확실히 되도록 한 것이다. 림폭이 크기 때문에 타이어 내 체적도 크며 주로 트럭, 버스용으로 사용된다. (7) 플랫 센터 림 플랫 센터 림(Flat Center Rim)은 트럭, 버스용으로 많이 사용되며 고압 타이어를 사용 한다. 비드 시트가 한쪽에만 설치되므로 타이어의 림에 대한 안정성이 나쁘므로 마모가 빠른 결점이 있다.

림의 구조 1.3. 휠의 규격 예) 5J×14

2. 타이어(Tire) 타이어는 휠의 림에 끼워져 같이 회전하며 노면의 충격을 흡수하고, 또한 노면과의 마찰에 의하여 차량의 구동력이나 제동력을 발휘한다. 타이어는 타이어 전체가 고무로 된 솔리드 타이어(Solid Tire)와 타이어 속에 공기를 압입하여 공기의 탄성을 이용한 공기 타이어 (Pneumatic Tire)로 구분되며, 특수 차량을 제외한 대부분의 차량은 공기 타이어를 주로 사용 한다. 공기 타이어는 튜브를 넣은 튜브 타이어(Tube Tire)와 튜브를 넣지 않고 사용하는 튜브리스 타이어(Tubeless Tire)가 있다. 튜브리스 타이어의 특징은 다음과 같다. ① 튜브가 없어 조금 가벼우며, 못 등이 박혀도 공기누출이 적다. ② 펑크 수리가 간단하고, 고속 주행을 할 때에도 발열이 적다. ③ 림이 변형되어 타이어와의 밀착이 불량하면 공기가 새기 쉽다. ④ 유리 조각 등에 의해 손상되면 수리가 어렵다. 2.1. 타이어 종류 (1) 사용 압력에 의한 분류

(2) 형상에 의한 분류 1) 바이어스 타이어 바이어스 타이어는 카커스 코드(carcass cord)를 빗금방향으로 하고, 브레이커(breaker)를 원둘레 방향으로 넣어서 만든 것이다.

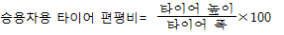

바이어스 타이어 레이디얼 타이어 2) 레이디얼(radial) 타이어 레이디얼 타이어는 카커스 코드를 단면방향으로 하고, 브레이커를 원둘레 방향으로 넣어서 만든 것이다. 따라서 반지름 방향의 공기압력은 카커스가 받고, 원둘레 방향의 압력은 브레이커가 지지한다. 이 타이어의 특징은 다음과 같다. ① 타이어의 편평율을 크게 할 수 있어 접지 면적이 크다. ② 특수 배합한 고무와 발열에 따른 성장이 적은 레이온(rayon)코드로 만든 강력한 브레이커를 사용하므로 타이어 수명이 길다. ③ 브레이커가 튼튼해 트레드가 하중에 의한 변형이 적다. ④ 선회할 때 사이드슬립이 적어 코너링 포스(cornering force 구심력)가 좋다. ⑤ 전동 저항이 적고, 로드 홀딩(road holding)이 향상되며, 스탠딩 웨이브(stand ing wave)가 잘 일어나지 않는다. ⑥ 고속 주행을 할 때 안전성이 크다. ⑦ 브레이커가 튼튼해 충격 흡수가 불량하므로 승차감이 나쁘다. ⑧ 저속에서 조향 핸들이 다소 무겁다. 3) 스노(snow)타이어 스노타이어는 눈길에서 체인을 감지 않고 주행할 수 있도록 제작한 것이며, 중앙부분의 깊은 리브 패턴이 방향성을 주고, 러그 및 블록 패턴이 견인력을 확보해준다. 스노타이어는 제동성능과 구동성능을 발휘하도록 다음과 같이 설계되어 있다. ① 접지 면적을 크게 하기 위해 트레드 폭이 일반 타이어보다 10~20% 정도 넓다. ② 홈이 일반 타이어보다 승용차용은 50~70% 정도 깊고, 트럭 및 버스용은 10~40% 정도 깊다. ③ 마멸에 견디는 성질, 조향 성능, 타이어 소음 및 돌 등이 끼워지는 것에 고려되어 있다. ④ 바퀴가 고정(lock)되면 제동거리가 길어지므로 급제동을 하지 말 것 ⑤ 스핀(spin)을 일으키면 견인력이 급격히 감소하므로 출발을 천천히 할 것 ⑥ 트레드 부분이 50% 이상 마멸되면 체인을 병용할 것 ⑦ 구동바퀴에 걸리는 하중을 크게 할 것 4) 편평 타이어 편평 타이어는 타이어 단면의 가로, 세로비율을 적게 한 것이며, 타이어 단면을 편평하게 하면 접지면적이 증가하여 옆 방향 강도가 증가한다. 또 제동 출발 및 가속을 할 때 등에서 내 미끄럼 성능과 선회성능이 좋아진다.

로 나타내며, 편평비가 낮아질수록 타이어 폭이 점차 넓어진다. 편평비가 0.6일 때 60시리즈(60 series)라 하며 이것은 폭이 100일 때 높이가 60인 타이어를 말한다.

(3) 사용 목적별 분류 ① 올시즌 타이어(All-season Tire) : 근래 승용차에 많이 장착되는 표준 타이어로 대부분의 도로 조건에 무난한 수준의 성능을 가진 타이어이다. ② 투어링 타이어(Touring Tire) : 제동과 조종 성능에 보다 치중한 타이어이다. ③ 고성능 타이어(Performance Tire) : 공격적인 드라이빙과 고속 주행에 적합하도록 만든 타이어로 타이어의 마모는 급격하게 되지만 접착(grip)이 탁월하다. ④ 경트럭용 타이어(Light-truck Tires) : 타이어 규격 표시 앞에 P대신 LT표시를 붙인다. 이 타이어는 다목적용이나 비포장 도로용과 중량도 통상적인 조건과 과적 조건 등 두가지의 복합적인 용도로 사용한다. ⑤ 스노타이어(Snow Tires) : 많은 눈이 쌓인 길에서 최고의 성능을 발휘하나 날카로운 모서리와 트레드 간의 폭 넓은 공간은 건조한 아스팔트 주행시에 시끄럽고 마모가 심하기 때문에 눈길에서만 사용하도록 한다. ⑥ 고압 예비용 타이어(High Pressure Spare Tire) : 응급용 타이어로 표준 타이어보다 폭이 좁은 림에 장치한 것으로서 표준 타이어보다 약 2배의 공기압으로 사용한다. 타이어의 체적은 표준 타이어보다 약 50% 작고 화물실 공간을 유효하게 활용할 수 있다. 2.2. 일반 타이어의 구조

타이어의 구조 (1) 카커스(Carcass) 카커스는 타이어 뼈대가 되는 부분으로 튜브의 공기압력에 견디고 일정한 체적을 유지하여 하중, 충격에 따른 완충 작용을 한다. 나일론(또는 레이온), 합성섬유, 강선(Steel Wire) 등 코드를 몇 층 겹쳐 내열성 고무로 밀착시킨 구조이며, 코드 방향에 따라 바이어스 타이어와 레이디얼 타이어로 구분한다. 타이어의 세기는 사용되는 코드의 인장 강도와 코드층 으로 정해진다. 카커스를 구성하는 코드층의 수를 플라이수(Ply)로 표시하며 플라이 수가 많을수록 큰 하중을 받을 수 있다. (2) 트레드(Tread) 노면과 접촉하는 부분으로 외부적 손상과 마모로부터 카커스를 보호하는 외부 고무층이다. 트레드는 노면과의 미끄러짐을 방지하고 방열을 위한 홈이 파져 있으며, 트레드 표면 형태는 용도에 따라 여러 모양(Pattern)으로 되어 있다. 또한 타이어의 사용 한계를 나타내는 슬립 사인(Slip Sign)이 접지부의 홈에 설치되어 타이어가 사용한계가 되면 선이 나타나며, 슬립 사인의 위치는 타이어의 양측면에 세모( ▲ ) 표시되어 있다. 외주를 따라 6개의 위치에 있으며 트레드 깊이 한계는 보통 승용차는 1.6mm, 중형 차량은 2.4mm, 대형 차량은 3.2mm이다. 트래드 패턴의 종류는 다음과 같다. ① 리브 패턴(rib pattern) : 타이어 원둘레 방향으로 몇 개의 홈을 둔 것이며, 사이드슬립에 대한 저항이 크고, 조향 성능이 양호하며 포장도로에서 고속주행에 알맞다. ② 러그 패턴(lug pattern) : 타이어 회전방향의 직각으로 홈을 둔 것이며, 전?후진 방향에 대해서 강력한 견인력을 발휘하며, 제동성능과 구동성능이 우수하다. ③ 블록 패턴(block pattern) : 눈 위나 모래 길 같은 연약한 노면을 다지면서 주행할 수 있어 사이드슬립을 방지할 수 있다. ④ 리브 러그 패턴 : 타이어 숄더(shoulder)부분에 러그 패턴을, 트레드 중앙부분에는 지그재그(zig-zag)형의 리브 패턴을 사용하여 양호한 도로나 험악한 노면에서 모두 사용할 수 있다. ⑤ 슈퍼 트랙션 패턴(super traction pattern) : 러그 패턴의 중앙부분에 연속된 부분을 없애고 진행방향에 대해 방향성능을 지니도록 한 것이며 기어(gear)와 같은 모양으로 되어 연약한 흙을 확실히 잡으면서 주행할 수 있다. ⑥ 오프 더 로드 패턴(off the road pattern) : 진흙길에서도 강력한 견인력을 발휘할 수 있도록 러그 패턴의 홈을 깊게 하고 폭을 넓게 한 것이다.

(a) 리브 패턴 (b) 러그 패턴 (c) 리브-러그 패턴 (d) 블록 패턴 트레드 패턴 (3) 사이드 월(Side Wall) 사이드 월은 타이어의 측면을 덮는 고무 층으로 주행 중 도로 상황에 계속적인 적응과 외부 손상으로부터 카커스를 보호하며 제작사, 상표, 타이어 규격 등의 정보가 새겨져 있다. (4) 비드(Bead) 비드는 휠의 림에 접하는 부분으로 내부에 몇 줄의 피아노선(Bead Wire)을 20~30개 정도 넣고 특수 고무로 피복되어 있으며 타이어에 작용하는 힘으로 인하여 림으로 부터 빠져 나가는 것을 방지한다. (5) 브레이커(Breaker) 트레드와 카커스 사이에 있는 코드층을 브레이커라 하며 노면에서 카커스에 전달되는 충격을 완화하고 카커스 손상을 방지한다. (6) 타이어 튜브(Tire Inner Tube) 내열성과 탄력성이 풍부한 양질로 고무로 되어 있으며 타이어 안에서 공기 압력을 유지 한다. 튜브에는 공기 밸브가 있어 공기를 넣을 때는 열리고 보통 때는 시트에 밀착되어 공기가 새지 않도록 한다. 또한 튜브가 금속 부분에 의해 손상되지 않도록 림과 튜브 사이에 튜브 플랩(고무 링)을 별개로 넣은 것도 있다. 2.3. 타이어의 치수 ① 저압 타이어 호칭 치수 : 타이어 폭(inch) - 타이어 내경(inch) - 플라이수 ② 고압 타이어 호칭 치수 : 타이어 외경(inch) × 타이어 폭(inch) - 플라이수 ③ 레이디얼 타이어 호칭 치수

④ 하중지수, 속도기호

2.4. 타이어의 여러 현상 (1) 스탠딩 웨이브 현상(standing wave) 스탠딩 웨이브 현상은 타이어 접지 면에서의 찌그러짐이 생기는데 이 찌그러짐은 공기압력에 의해 곧 회복이 된다. 이 회복되는 힘은 저속에서는 공기압력에 의해 지배되지만, 고속에서는 트레드가 받는 원심력으로 말미암아 큰 영향을 준다. 또 타이어 내부의 고열로 인해 트레드 부분이 원심력을 견디지 못하고 분리되며 파손된다. 스탠딩 웨이브의 방지방법은 타이어 공기압력을 표준보다 15~20% 높여 주거나 강성이 큰 타이어를 사용하면 된다. 타이어의 임계 온도는 120~130℃이다.

스탠딩 웨이브 현상

(2) 하이드로 플래닝(hydro planing, 수막현상) 수막현상은 물이 고인 도로를 고속으로 주행할 때 일정 속도 이상이 되면 타이어의 트레드가 노면의 물을 완전히 밀어내지 못하고 타이어는 얇은 수막에 의해 노면으로부터 떨어져 제동력 및 조향력을 상실하는 현상이다. 이를 방지하는 방법은 다음과 같다. ① 트레드 마멸이 적은 타이어를 사용한다. ② 타이어 공기압력을 높이고, 주행속도를 낮춘다. ③ 리브 패턴의 타이어를 사용한다. 러그 패턴의 경우는 하이드로 플래닝을 일으키기 쉽다. ④ 트레드 패턴을 카프(calf)형으로 세이빙(shaving)가공한 것을 사용한다.

하이드로 플래닝 현상 (3) 플랫 스폿(Flat Spot) 타이어가 주행 중 발생한 발열 상태로 장시간 주차했다가 또다시 주행하기 시작했을 때 수초에서 수분간 타이어가 회전할 때마다 덜그럭 덜그럭 하는 진동 및 이상음을 일으킨다. 플랫 스폿이 발생하기 쉬운 조건은 공기압이 부족한 상태나 적재 상태에서의 장시간 주차, 계절적으로 추운 시기 및 온도차의 격심한 환경 조건, 나일론 코드를 사용한 타이어나 바이어스 타이어 사용 등이 있다. 이 현상은 일반적으로 주행에 의해 타이어 온도가 상승하면 자연히 해소된다. 그러나 이 현상의 반복은 타이어 노후화 촉진 및 터질 우려가 있다. 2.5. 바퀴평형(wheel balance) 타이어의 중량이 불균형한 부분이 있으면 회전하면서 원심력 때문에 진동이 발생하고 이로 인하여 소음, 타이어의 편 마모 및 핸들이 떨리는 원인이 된다. 원심력은 회전 속도에 비례하기 때문에 특히 고속 주행 중에 바퀴의 평형이 정확해야 한다. 바퀴의 평형은 정적 평형과 동적 평형으로 이론상 분류되나 실제 작업 시에는 분리할 수 없다. (1) 정적평형 타이어가 정지된 상태의 평형이며, 정적 불평형에서는 바퀴가 상하로 진동하는 트램핑(tramping바퀴의 상하 진동)현상을 일으킨다.

(2) 동적평형 회전 중심축을 옆에서 보았을 때의 평형, 즉, 회전하고 있는 상태의 평형이다. 동적 불평형이 있으면 바퀴가 좌우로 흔들리는 시미(shimmy바퀴의 좌우 진동)현상이 발생한다.

정적 평형 동적 평형 2.6. 바퀴의 위치교환(Wheel Rotation) 일반적으로 자동차는 앞쪽에 엔진을 탑재하고 운전석을 갖추고 있어 뒤쪽보다 힘을 많이 받게 되어 있다. 기능면에서도 정지 또는 출발시 어느 한 쪽이 먼저 노면과 마찰을 일으키게 되므로 반대쪽 타이어보다 마모가 빨리 일어나게 되고 바퀴는 설치된 위치마다 마멸이 동일하지 않으며 도로 조건, 휠 얼라인먼트, 하중의 분포, 운전방법 등에 따라 그 마멸이 변화한다. 이런 불규칙한 타이어 마모를 방지하고 타이어 수명을 연장하며 차량의 불균일한 정렬에서 오는 이상 마모 현상을 발견하기 위하여 각각의 마멸을 보완할 수 있도록 정기적으로 점검하고, 승용차는 8,000∼10,000km, 트럭이나 버스는 3,000∼5,000km 주행할 때마다 주기적으로 바퀴의 위치를 교체 한다.

레이디얼 타이어 위치교환 바이어스 타이어 위치교환

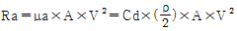

3. 주행저항 3.1. 자동차 주행저항의 개요 자동차가 주행할 때는 저항을 받게 되어 있는데 이것을 주행저항(running resistance)이라 하며 이 저항이 커지면 큰 출력이 필요하고, 반대로 저항이 적으면 작은 출력으로도 주행이 가능하다. 주행저항은 차량 주행을 방해하는 쪽으로 작용하는 힘의 총칭으로 구름저항, 공기저항, 등판저항, 가속저항의 4가지로 구성된다. 3.2. 구름저항(rolling resistance, Rr) 바퀴가 수평 노면을 굴러가는 경우 발생하는 저항으로 노면의 굴곡, 타이어 접지부분의 변형, 타이어와 노면의 마찰손실에서 발생하며 바퀴에 걸리는 차량 하중에 비례한다. 즉 바퀴가 수평 노면을 전동하는 경우 발생하는 저항과 에너지 손실에 의한 것으로 다음과 같은 저항 및 손실로 표현된다. ① 타이어 접지부분의 변형에 의해 발생하는 저항 ② 노면이 변형하기 때문에 발생하는 저항 ③ 노면이 평탄하지 않는 경우에 생기는 저항 ④ 타이어에서 발생하는 소음 등에 의한 손실 ⑤ 베어링 등의 마찰에 의한 저항 구름저항 Rr : 구름저항(kgf), μr : 구름저항 계수, W : 차량 총중량(kgf) 3.3. 공기저항(air resistance, Ra) 자동차의 주행을 방해하는 공기의 저항으로 대부분 압력저항이며, 차체의 형상에 따라 기류의 박리에 의해 발생하는 맴돌이 형상 저항과 자동차가 양력에 의한 유도저항이다. 공기저항은 자동차의 앞면 투영면적과 주행속도의 곱에 비례한다. 공기저항

Ra : 공기저항(kgf), μa : 공기저항 계수, A : 앞면 투영면적(m2), Cd : 공기저항 계수, V : 주행속도(km/h)

3.4. 등판저항(gradient resistance, Rg) 자동차가 경사면을 올라갈 때 차량 중량에 의해 경사면에 평행하게 작용하는 분력의 성분이다. 경사 각도를 경사면 구배율 %로 표시하면 된다. 경사면의 수직 성분 등판저항

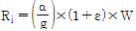

Rg : 등판 저항(kgf), W : 차량 중량(kgf), θ : 각 면의 경사각(deg) 3.5. 가속저항(acceleration resistance, Ri) 자동차의 주행속도를 변화시키는데 필요한 힘을 가속저항이라 하며, 자동차의 관성을 이기는 힘이므로 “관성 저항”이라고도 할 수 있다. ① 자동차 구동계통 회전부분의 회전속도를 상승시키는 힘 ② 회전부분을 제외한 자동차의 가속 부분만 고려한 힘 회전부분 상당중량은 변속비율에 따라 다르며, 저속에서 중요한 인자가 된다. 가속 저항

3.6. 전체 주행저항(total running resistance, Rt) 자동차의 주행저항은 주행 조건에 따라 여러 가지 상태로 나타낼 수 있으며 구분은 다음과 같다. ① 평탄한 도로 등속주행 : 전체 주행저항=구름저항+공기저항 ② 경사로 등속주행 : 전체 주행저항=구름저항+공기저항+등판저항 ③ 평탄한 도로 등 가속주행 : 전체 주행저항=구름저항+공기저항+가속저항 ④ 경사로 등 가속 주행할 때 : 전체 주행저항=구름저항+공기저항+가속저항+등판저항 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.jpg)

.jpg)