| 형식 | 엔진 | 제목 | 커먼레일 |

|---|---|---|---|

1. 커먼레일 엔진 1.1. 커먼레일 엔진의 개요 지금까지 사용되던 디젤연료 분사장치는 분사압력을 얻기 위하여 캠 구동 장치를 사용 했으며, 그 원리는 분사압력이 속도증가와 함께 증가하고, 이에 따라 분사 연료량이 증가하는 방식으로 이러한 장치는 분사압력이 매우 낮은 경우에만 실제로 사용할 수 있었다. 기존의 캠 구동 방식과 달리 승용차나 상용차에 이용되고 있는 커먼레일 분사 (Common Rail Injection) 장치에서는 분사압력의 발생과 분사과정이 완전히 별개로 이루어진다. 이렇게 압력발생과 분사를 분리하기 위해서는 고압을 유지할 수 있는 고압 어큐뮬레이터(High-pressure Accumulator)나 레일(Rail)이 필요하게 된다. 이 시스템에서는 종래의 노즐홀더 위치에 솔레노이드가 부착된 노즐이 장착되고, 고압은 레디얼 피스톤 펌프(Radial Piston Pump)에 의해서 생성되는데, 일정한 범위 내에서는 엔진 회전수와는 독립하여 자유롭게 회전속도를 조정할 수 있다. 이에 따라 엔진 효율이 높아지고, 공해물질이 적게 배출되며 엔진과 관계없이 제어가 가능하며 경량화가 가능하게 되었다.

커먼레일 엔진 시스템

1.2. 커먼레일의 분사 특성 ① 커먼레일 시스템에서는 연료 분사를 3단계(예비분사 → 주분사 → 후분사)로 분류하여 정밀한 연료 분사량과 분사시기 제어가 가능하다. ② 기존 인젝션 펌프 대신 별도의 고압 펌프와 커먼레일(어큐뮬레이터)을 적용하여 초고압 직접분사(250~1350bar)가 실현되어 무화, 관통력이 향상되어 연소효율이 높다. ③ 커먼레일 모듈시스템으로 분사에 중요한 역할을 하는 인젝터, 커먼레일, 어큐뮬레이터( Accumulator), 고압펌프로 구성되며, 이 시스템을 동작하기 위한 ECU, 크랭크축 위치센서, 캠축 위치 센서 등을 필요로 한다.

커먼레일 시스템의 연료 방출율 곡선

1.3. 커먼레일 엔진의 장점 (1) 배출가스의 감소 커먼레일 시스템은 초고압 연료분사(약 1350bar)와 EGR 밸브 및 산화촉매적용으로 각종 유해 배출가스를 억제할 수 있어 세계 모든 국가의 배기가스 규제를 만족시킬 수 있다. (2) 자동차의 성능 향상 첨단 전자제어 축압식 연료분사장치(Common Rail System)를 적용하여 고압으로 연료분사가 가능하므로 기존의 사용되는 일반적인 디젤 엔진 보다 토크(Torque)가 50% 정도 향상 및 출력(Power)이 25% 정도 증가시킬 수 있다. (3) 저소음으로 운전성 향상 지금까지 디젤 엔진의 특징이라고 불리던 진동과 소음이 예비분사(Pilot Injection) 시스템을 도입하여 획기적으로 줄임으로서 운전하는데 보다 안락함을 얻을 수 있다. (4) 설계의 용이 및 엔진의 경량화 기능 엔진회전수에 의해 연료 분사 제어를 하는 것과는 달리 엔진과 연료 분사를 독립적으로 하기 때문에 설계가 용이하고, 부품수가 줄어 기존의 디젤 엔진에 비해 약 20kgf의 중량 절감이 있다.

(5) 완전 연소로 연비 향상 기존의 로터리 펌프를 사용하는 엔진에 비하여 엔진의 회전수와는 관계없이 분사압, 분사량, 분사시기를 독립적으로 제어하여 직접 분사하기 때문에 고압을 유지할 수 있어 연소효율을 높임으로서 20% 정도의 연비를 향상시킬 수 있다. (6) 시스템의 모듈화(module) 가능 ECU에 의해 각 엔진 실린더별로 연료 분사가 가능함으로 시스템의 모듈화가 가능하며, 다기통(3, 4, 5, 6실린더) 엔진에 적용이 가능하다. 엔진의 큰 변경 없이 컨벤셔널(Conventional)한 인젝션 장착을 커먼레일 시스템으로 대체가 가능하다. 1.4. 커먼레일 시스템 연료 제어도

커먼레일 시스템 연료 제어도

1.5. 연료 분사 제어 (1) 예비 분사(Pilot Injection) 주 분사 전에 약간의 연료(1~4cc정도)를 연소실에 분사하여 연소효율 향상과 소음 및 진동을 저감할 수 있다. 주 분사 시 점화지연이 짧아지며 연소 압력 상승의 감소와 연소 압력 피크치가 감소되어 훨씬 부러운 연소가 된다. 예비분사가 없는 방출을 곡선(ⓓ)에서는 TDC 이후 가파른 압력 상승을 엔진 연소 소음에 상당한 영향을 미치는 피크치와 같이 증가한다. 예비 분사가 있는 방출율 곡선(ⓒ)에서는 TDC 근처에서의 압력은 다소 높은 값이고, 연소 압력은 완만히 증가한다.

예비 분사를 할 때와 예비 분사가 없을 때의 방출율 곡선 (2) 메인 분사(Main Injection) 실제 엔진 출력을 내기 위한 연료 분사로 각 센서의 정보를 토대로 ECU가 분사량 및 분사시기를 제어하여 최대의 토크를 발생시킨다. (3) 후 분사 주 분사 후 Nox를 저감할 목적으로 소량의 연료를 분사한다. 후 분사를 실시하면 연비가 나빠지며 현재 우리나라에서는 실시하지 않고 있다. 1.6. 커먼레일 연료 시스템의 구성 커먼레일 연료장치 시스템은 고압의 연료를 형성하여 분배할 수 있도록 되어 있으며, 각 센서들의 정보를 받아 ECU는 최적의 연료 분사량 및 분사시기를 계산하여 인젝터 솔레노이드에 전류를 제어한다. 커먼레일 연료 분사 시스템은 제어부분인 ECU, 저압 연료 계통, 고압 연료 계통으로 분류할 수 있다.

시스템 구성도(보쉬형) (1) 저압 연료 계통 1) 연료 탱크 연료탱크는 부식에 강한 재질을 사용하며, 허용압력은 작동 압력의 2배(최소 0.3bar 이상)이며, 과도한 압력발생을 방지하기 위하여 적당한 플러그와 안전밸브가 설치되어 있다. 2) 저압 연료 펌프(Low Pressure Fuel Pump) ① 전기식 저압 연료펌프 : 전기식 저압펌프는 ECU에 의해 구동되며 연료탱크의 연료를 강제로 미는 방식(강제구동 방식)으로 연료탱크에 내장된 타입과 연료탱크 밖에 장착된 타입이 있다. KEY ON시 연료펌프 릴레이가 작동되어 3~5초 동안 모터를 구동하여 고압펌프까지 라인 잔압을 형성한 다음 모터 구동을 정지시킨다. 엔진 회전수가 50rpm 이상이 되면 정상적으로 연료모터를 구동한다. ② 기계식 저압 연료펌프 : 기계식 연료펌프는 기어타입으로 고압펌프와 일체로 구성되어있다. 엔진 회전과 동시에 타이밍 체인 또는 벨트로 고압펌프와 연결되어있어 고압펌프가 회전하면 고압 펌프 내부의 구동 샤프트에 의해 저압 펌프도 작동을 하여 연료탱크내의 연료는 저압펌프에 의해 흡입되고 연료 압력 조절 밸브에 의해 고압펌프로 연료가 이송된다.

전기식 저압 연료 펌프 기계식 저압 연료펌프 3) 연료 필터 및 히팅 장치(Fuel Filter & Heating System) 연료필터는 연료 속에 함유되어 있는 수분이나 이물질을 여과하여 고압펌프의 손상을 방지하고 고압펌프에서 원활한 작용이 이루어지도록 한다. 또한 연료 히팅은 냉간시 연료 속에 이물질 생성 및 응고가 되는 것을 방지하여 시동성 이나 가속성 및 내구성을 향상시킨다. D 엔진은 연료 필터에 연료온도 스위치, 연료 히팅 장치 및 수분 감지 센서가 부착되어 있으며 연료온도 스위치는 바이메탈식으로 -3℃ 이하시 스위치가 작동(ON)되어 연료 필터내의 히터를 작동시켜 연료 속의 파라핀이 응고되는 것을 방지하여 시동성을 향상 시킨다. 수분감지센서는 필터 내에 수분이 감지될 경우 수분 경고등을 점등시킨다. 저압연료 모터가 전기 구동방식이므로 플라이밍 펌프가 없다.

연료 필터

(2) 고압 연료 계통 1) 고압 펌프(High Pressure Pump) 고압의 연료를 커먼레일에 공급하는 기능이며, 구동방식은 기존 인라인 인젝션 펌프와 동일하다. 멀티 액션 캠(Multi-action cam)을 도입하여 펌프 기통수를 줄였다. 예로서 6기통 엔진에 3산 캠을 2기통 펌프 적용으로 가능하다. 펌프 효율 향상 및 고압 연료 폐기의 손실방지를 위하여 토출량 제어방식을 채택하였다. 구동토크는 일반적인 디젤 엔진보다 저속에서 토크 50% 향상 및 출력 25%의 증가를 얻어 낼 수 있다. ① 고압펌프는 캠축에 의해 구동되며 엔진이 2회전할 때 1회전하며, 펌프 내측에 120°의 각도로 설치된 세 개 의 펌프 피스톤에 의해 고압(약 1350bar)으로 압축되어 1회전당 3회(120°)씩 펌핑 하여 레일로 이송한다. ② 고압펌프를 구동하기 위해 필요한 회전력은 기존의 분사 펌프 회전력의 1/9 정도이다. 펌프를 구동하기 위해 필요한 회전력은 레일에 설정된 압력과 펌프의 속도(이송량)에 비례하여 증가하며 ECU가 제한하는 최고의 압력은 1350bar 정도이다. ③ 연료압력 조절기의 압력이 120bar 이상이 되어야 인젝터가 작동할 수 있고 시동시에는 250bar 이상이 된다. ④ 분사압력은 연료 분사량에 영향(출력에 영향)을 준다.

고압 펌프 고압펌프 단면도 2) 고압 어큐뮬레이터(High Pressure Accumulator) - 커먼 레일 고압펌프로 부터 공급되는 고압의 연료를 저장하고 축압 되는 곳으로 연료가 공급될 때와 분사될 때의 압력 변화는 레일체적과 내부압력으로 감쇄시킨다. 또한 레일의 압력 변화는 ECU에서 제어하는 압력과 고압펌프의 회전속도에 따라 영향을 받는다. 레일에는 연료의 압력을 감지하는 레일압력센서(RPS), 연료의 압력을 제어하는 압력 조절 밸브(D엔진), 연료 제한 밸브(A엔진) 및 인젝터 라인으로 구성되어 있다. 연료 압력은 항상 레일 압력센서에 의해 모니터링 되고 연속적으로 엔진에서 요구하는 조건에 따라 조절하게 된다. 가변 연료 압력은 250(공전시)~1350bar 정도이다.

3) 연료 압력 조절 밸브 ① 커먼레일의 끝단 부분에 설치되어 있으며 연료 압력 센서(RPS)의 신호를 받아 ECU가 기준 목표 압력을 제어하는 출구 제어 방식을 채택하고 있다. 즉, 연료 압력 제어 밸브는 ECU에 의해서 듀티 제어되며 레일 내의 압력(1350bar)을 항상 정확하게 하기 위해 피드백 한다. 만약 레일 압력이 과도하면, 압력 조절 밸브는 열리고 연료가 리턴 라인을 통해 연료 탱크로 리턴 되고 반대로 레일압력이 낮으면 압력 조절 밸브가 닫혀 고압을 형성한다. 즉, 전류가 적게 흐른다는 것은 리턴량이 많아 커먼레일의 압력이 낮아지고, 반대로 전류가 증가하면 플런저가 리턴 라인을 막아 리턴량이 적게 되어 레일 압력이 높아진다는 것이다. ② 공전시(750rpm) 제어 듀티는 약 15% 정도이며 이때 연료 압력은 260bar 정도이다. ③ 커먼레일 압력 = 리턴 스프링압력 + 전류세기 ④ 전원 OFF시 100bar(스프링 압력) 이하로 떨어진다.

연료 압력 조절 밸브 구조 레일 압력센서의 구조 4) 레일 압력센서 규정 압력에 대응하는 전압신호를 컴퓨터에 보내기 위해 커먼레일 에서 순간적인 압력을 측정하여야 한다. 연료는 커먼레일 에서 입구를 통하여 레일 압력센서로 들어간다. 센서의 끝 부분 센서 다이어프램으로 실-오프(seal-OFF)되어 있다. 압력이 가해진 연료는 블라인드 구멍(blind hole)을 통해 센서의 다이어프램에 도달한다. 압력을 전기 신호로 바꾸는 센서 요소는 이 다이어프램에 연결되어 있다. 센서에 의해 생성된 신호는 측정 신호를 증폭시켜 컴퓨터로 보내는 평가 회로에 입력된다.

5) 인젝터(Injector)

인젝터의 구조 인젝터는 연료를 연소실에 분사하는 기구이며, 컴퓨터에 의해 제어되고 분사개시와 분사된 연료량은 전기적으로 작동되는 인젝터에 의해 조절된다. 인젝터는 실린더 헤드에 설치되며 솔레노이드밸브와 노즐로 구성되어 있다. 연료는 고압통로를 통하여 인젝터로 공급되고, 오리피스(orifice)를 통해 제어 체임버(control chamber)에 공급된다. 제어 체임버는 솔레노이드밸브에 의해 열리고 볼밸브(블리드 오리피스)를 경유하여 연료 리턴라인과 연결되어 있다. 볼밸브가 닫힌 채 제어 플런저(control plunger)에 적용된 유압이 니들 밸브의 압력 값을 이기면 니들밸브는 밸브시트에서 강제로 이동(상승)되면서 고압 통로가 열리며 연료가 분사된다. 인젝터의 솔레노이드 밸브가 작동되면 볼밸브가 열리고 이에 따라 제어 체임버의 압력이 낮아지므로 플런저에 작용하는 유압이 낮아진다. 연료압력이 니들 밸브 압력에 작용하는 압력보다 낮아지면 니들 밸브가 열린다. 니들 밸브를 열기 위해 요구되는 제어량은 실제로 분사되는 연료량에 추가된다. 그리고 이것은 제어 체임버의 오리피스를 통해 연료 리턴라인으로 돌아간다. 또 연료는 니들 밸브와 제어 플런저 가이드에서도 손실이 일어날 수 있다. 이러한 제어와 누출 연료량은 리턴라인을 통해 연료탱크로 되돌아간다. 인젝터의 작동은 기관 시동과 함께 압력을 생성하는 고압 연료펌프와 더불어 4단계로 나눌 수 있다. ① 인젝터 닫힘(고압 적용), ② 인젝터 열림(분사 개시), ③ 인젝터 완전열림, ④ 인젝터 닫힘(분사 완료) 이러한 작동 단계는 인젝터 구성 성분에 작용하는 힘의 분배에 의해 결정되며 기관의 작동 정지와 커먼레일에 연료 압력이 없는 상태에서는 노즐 스프링은 인젝터를 닫는다. 1.7. 커먼레일 입/출력 시스템

커먼레일 입/출력 시스템 각종 센서와 스위치로부터 차량의 정보를 입력받은 ECU는 최적의 운전조건이 되도록 각 액츄에이터 및 릴레이를 제어하는 다중 제어방식으로 모듈화된 시스템이다. 연료탱크내의 연료는 필터를 거쳐 고압펌프로 공급되어 고압펌프에서 가압된 연료는 커먼레일(어큐뮬레이터)에 저장되었다가 차량정보를 입력받은 ECU는 가장 적정한 분사시기와 분사량을 연산하여 인젝터를 구동시킨다. (1) 입력 요소 1) 공기 흐름 센서(Air Flow Sensor) 공기 흐름 센서는 에어 덕트에 장착되어 있으며, 핫 필름 방식(Hot Film Type - 열막)을 사용한다. 핫 필름의 원리는 가열된 필름에 공기질량 유동으로 인해 열 전달 원리를 기초로 한다. 즉, 일정온도를 유지하려는 센서용 히터의 특성을 이용하여 핫 필름 소자가 특정 순간 및 가·감속시 엔진에 의해 실제로 유입되는 공기량을 정밀하게 측정하여 ECU로 신호를 보낸다. 이 신호를 바탕으로 ECU는 연료 분사량 및 분사시기를 보정하고 배기가스 재순환 장치(Exhaust Gas Recirculation System)를 피드백 제어한다.

공기 흐름 센서 2) 흡기온 센서(Air Temperature Sensor) 흡기온 센서는 공기흐름센서에 내장되어 있으며, 부특성 서미스터(NTC)로 흡입되는 공기온도를 측정하여 ECU로 보내면 이 신호를 바탕으로 ECU는 연료량 및 분사시기, 시동시 연료량 제어 등 보정을 한다.

흡기온 센서 3) 크랭크축 위치 센서(Crank Shaft Position Sensor) 크랭크축 위치 센서(CPS)는 실린더 블록 및 플라이 휠에 장착되어 있으며, 자기 유도 방식(Magnetic Inductive Type)으로 크랭크축과 일체로 되어있는 트리거 휠(Wheel)의 돌기를 감지하여 크랭크축의 각도 엔진의 회전속도 및 피스톤의 위치를 연산하여 ECU로 보낸다.

크랭크축 위치 센서 ① 전자제어 가솔린기관 : 공기유량 센서(AFS) + 엔진 회전 속도 신호(CPS) ② 커먼레일(CDRI) : 액셀 위치 센서(APS) + 엔진 회전 속도 신호(CPS) 4) 캠축 위치 센서(Cam Shaft Position Sensor) 캠축 위치 센서(TDC 센서)는 캠축에 장착되어 있으며, 홀 센서 방식(Hall Sensor Type)으로 피스톤이 각 실린더의 압축 상사점에 대해 어떤 위치에 있는지 감지하여 ECU로 보낸다. 이 신호를 받아 ECU는 1번 실린더의 압축 상사점을 검출하며 연료 분사 순서를 결정한다. 엔진이 작동하고 있는 동안에 ECU는 크랭크축 센서(CPS)에 의해 엔진 상태에 대한 신호를 받고 있으므로, 시동이 된 후에는 캠축 위치 센서가 고장이 나더라도 시동이 정지되지 않고 계속 구동이 된다.

캠축 위치 센서

5) 냉각 수온 센서(Coolant Temperature Sensor) 냉각수온 센서(CTS)는 실린더 헤드 물 재킷에 장착되어 있으며, 부특성 서미스터를 이용하는 방식으로 엔진의 냉각수 온도를 검출하여 ECU로 보낸다. 이 신호를 받아 ECU는 시동시 기본 연료 분사량 및 분사시기 결정, 시동시 기본 공회전 속도를 제어하기 위한 듀티량 결정, 급 감속(Dash Port)시 연료보정, 과열상태 에서 냉각팬 제어, 구동력(Traction) 제어에 필요한 배기가스 온도 모델링에 사용한다.

냉각 수온 센서 6) 연료 온도 센서(Fuel Temperature Sensor) 연료 온도 센서(FTS)는 연료 리턴 라인에 설치되어 있으며 부특성 서미스터를 이용하여 연료의 온도를 측정하여 ECU로 보낸다. ECU는 이 신호를 받아 연료 온도가 규정(120℃) 이상 높아질 경우 연료 온도를 낮추기 위해 최고 회전수를(2500~3500rpm으로) 제한한다. 연료 온도 센서가 장착된 주 목적은 고압펌프를 보호하기 위해서이다. 즉, 커먼레일 방식의 경우는 기계식 분사 방식과 다르게 리턴되는 연료의 온도가 상승하기 때문에 고온의 연료가 고압펌프로 유입되면 윤활성이 불량하여 고압펌프를 손상시킨다.

연료 온도 센서 7) 레일 압력 센서(Rail Pressure Sensor) 레일 압력 센서(RPS)는 커먼레일의 중앙에 장착되어 있으며 반도체 피에조 압전소자 방식으로 커먼 레일내의 연료 압력을 측정하여 ECU로 보낸다. ECU는 이 신호를 받아 연료 분사량, 분사시기를 보정하는 신호로 사용한다.

레일 압력 센서 고압의 연료는 커먼레일 입구를 통해 레일 압력 센서로 유입되어 블라인드 홀을 통해 센서의 다이어프램에 도달하여 연료의 압력을 전기적 신호로 바꾸어 측정신호를 증폭시켜 ECU 평가 회로에 입력된다. 반도체 피에조 압전소자 방식은 압력을 전기적 신호로 바꾸는 센서로 압력에 의해 다이어프램이 변화될 때 다이어프램에 부착된 압전소자의 전기적 저항이 변화되는 원리를 이용한다. 8) 액셀 페달 위치 센서 #1, #2(Accelerator Pedal Position Sensor) 액셀 페달 위치 센서(APS)는 액셀 페달에 장착되어 있으며, 운전자가 액셀 페달 밟은 양을 감지하여 포텐시오미터(Potentiometer)를 통해 전압으로 변환되어 ECU로 입력된다. ECU는 이 신호를 받아 엔진 회전 속도(CPS) 신호와 함께 기본 연료 분사량 및 연료 분사시기를 결정한다. 센서 1(APS #1)은 주(main) 센서로 연료 분사량 및 분사시기를 결정하며, 센서 2(APS #2)는 센서 1을 감지하는 센서이다.

액셀 페달 위치 센서 9) 차속 센서(Vehicle Speed Sensor) 차속 센서(V·S·S)는 변속기 하우징에 장착되어 있으며 마그네틱식(Magnetic Type) 으로 변속기내 돌기(tooth) 신호(1회전당 4개의 펄스 신호를 출력)를 감지하여 ECU로 보낸다. 이 신호는 자동차의 속도를 계산하는데 사용함과 동시에 차속 표시용 미터에 사용 된다.

차속 센서 10) 노크 센서(Knock Sensor) 노크 센서는 실린더 블록에 설치되어 있으며, 반도체 피에조 압전 소자를 이용하는 방식으로 엔진 진동(각 실린더 마다 노킹 여부)을 감지하여 ECU로 보낸다. ECU는 이 신호를 받아 노킹 한계 전에서 엔진이 최적으로 작동 하도록 분사시기를 제어한다. 엔진에서 최대 토크가 발생하는 점화시기(MBT : Minimum Spark Advance for Best Torque)는 노킹 한계 전·후이다. 노크 센서가 고장시 ECU는 엔진 회전수(CPS), 흡입 공기량(AFS), 냉각수 온도(CTS) 등의 맵 값에 따라 연료 분사시기를 보정한다.

노크 센서 11) 브레이크 스위치(Brake Switch) 브레이크 페달 작동 여부를 감지하여 ECU로 보내는 역할을 하며, 구조는 2개의 스위치가 조합된 형태로 1과 2로 구분한다. ECU는 2개의 브레이크 스위치 신호를 조합하여 브레이크 스위치 고장여부를 판단하며 또한, 브레이크 스위치와 액셀 페달 위치 센서(APS)와 연계하여 액셀 페달 위치센서 고장상태를 검출한다. 차량이 5km/h 이상으로 주행시 액셀 페달을 밟은 상태에서 나중에 브레이크 스위치 신호가 ON되면 ECU는 액셀 페달 위치 센서(APS) 고장이라고 판단하고 림프 홈(Limp Home fail safe) 모드로 돌입하여 엔진 회전 속도를 제한한다.

12) 클러치 스위치(Clutch Switch) 클러치 스위치는 접점식(Point Type)으로 클러치 페달의 작동 여부를 검출하여 ECU로 보내면, ECU는 이 신호에 따라 변속 시점을 인식하여 연료량을 보정 및 차량 울컥거림에 대한 보정도 한다. 또한, 정속 주행 장치의 차량인 경우에는 정속 주행의 해제 기능도 한다. 13) 에어컨 스위치(Air-con Switch) ECU는 에어컨 스위치의 신호를 받아 에어컨 작동시 엔진의 회전속도가 낮아지는 것을 방지하기 위해 연료 분사량을 보정한다. (2) 출력 요소 1) 연료 분사(Fuel Injection) 커먼레일 방식에서는 3단계로 연료를 분사한다. 3단계 연료분사는 연료의 압력과 온도에 따라서 분사량과 분사시기가 보정된다. ① 제 1단계 - 착화분사(Pilot Injection) : 착화분사라 함은 주 분사가 이루어지기 전에 연료를 분사하여 연소가 잘 이루어지도록 하기 위한 것이다. 착화분사 실시 여부에 따라 기관의 소음과 진동을 감소시키기 위한 목적을 두고 있다. 즉, 연소할 때 연소실의 압력상승을 부드럽게 하여 기관의 진동과 소음을 감소시킬 수 있다. 착화분사의 기본 값은 냉각수 온도와 흡입공기 압력에 따라 조정되며, 다음의 원인에 의해 착화분사가 중단될 수 있다. ㉠ 착화분사가 주 분사를 너무 앞지르는 경우 ㉡ 기관 회전속도가 3200rpm 이상인 경우 ㉢ 연료 분사량이 너무 작은 경우 ㉣ 연료 주 분사량이 불충분한 경우 ㉤ 기관 자동 중단에 오류가 발생한 경우 ㉥ 연료 압력이 최소 값 이하(100bar) 이하인 경우 ② 제 2단계 - 주 분사(Main Injection) : 기관의 출력에 대한 에너지는 주 분사로부터 나온다. 주 분사는 착화분사가 실행되었는지를 고려하여 연료량을 계측한다. 주 분사의 기본 값으로 사용되는 것은 기관 회전력(가속페달 위치 센서의 값), 기관 회전속도, 냉각수 온도, 대기압력 등이다. ③ 제 3단계 - 사후분사(Post Injection) : 사후분사는 연료(탄화수소)를 촉매컨버터에 공급하기 위한 것이며, 이것은 배기가스에서 질소산화물을 감소시키기 위한 것이다. 사후분사의 계측은 20ms 간격으로 동시에 실행되며, 최소 연료량과 작동시간을 계산한다. 그리고 다음과 같은 문제가 발생하였을 때에는 사후분사는 중단된다. ㉠ 공기유량 센서의 고장 ㉡ 배기가스 재순환(EGR)관련 계통의 고장

2) 레일압력 조정밸브 이 밸브는 커먼레일의 연료 압력을 조정하는 것이며, 냉각수온도, 축전지 전압, 흡입공기 온도에 따른 보정을 하며, 연료 온도가 높을 경우에는 연료 온도를 제한하기 위해 압력을 특정 작동점 수준으로 낮추기도 한다. 3) EGR(Exhaust Gas Recirculation) 밸브 제어 EGR 밸브는 엔진에서 배출되는 배기가스의 일부를 흡기 매니폴드로 재순환하여 질소 산화물(NOx)을 저감시키는 역할을 한다. EGR 솔레노이드 밸브는 ECU에 의해 듀티 제어되며, 듀티값에 따라 EGR 밸브 열림량이 결정된다. ECU는 실제로 유입되는 공기량과 각각의 작동 위치에서 공기량 설정값을 비교하여 EGR 밸브를 작동시켜 배기가스를 흡입 매니폴드로 유입시킨다. 다음과 같은 문제가 발생하였을 때는 EGR 밸브 작동 중지시킨다. ① 공회전시(1000rpm 이하로 52초 이상) ② 공기 흐름 센서(AFS) 고장시 ③ EGR 밸브 고장시 ④ 냉각수 온도가 37℃ 이하 또는 100℃ 이상시 ⑤ 엔진 시동시 ⑥ 배터리 전압이 8.99V 이하시 ⑦ 대기 압력이 기준값 이하시 ⑧ 연료량이 42㎣ 이상 분사시(엔진 회전수에 따라 다름)

EGR 밸브 작동도

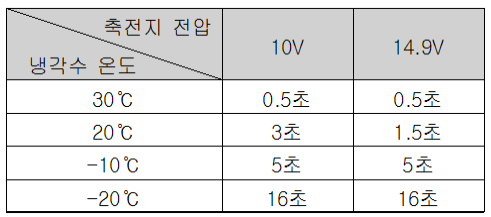

4) 냉각 팬 제어(Cooling Pan Control) ECU는 수온 센서(CTS), 차속 센서, 에어컨 스위치 신호등의 신호를 받아 냉각팬의 속도를 2단계로 제어한다. 냉각팬 속도를 제어하는 센서가 고장시 ECU는 림프 홈(Limp Home) 모드로 진입한다. 5) 예열 제어(Glow Control) ① 예비예열(Pre-glow) : 예비예열 단계는 컴퓨터 전원공급과 동시에 작동된다. 작동 중 기관의 회전속도 45rpm, 분사시간 480ms 이상을 초과하면 예비 예열은 작동을 중지한다. 그리고 수온센서 값에 따라 예비 예열 제어시간이 변화하는데 변화되는 시간은 아래 표를 참조하고 수온센서가 고장일 경우에는 -24.9℃로 결정하여 활용한다.

예비 예열 제어 시간 ② 시동예열(Start-glow) : 시동예열은 60℃ 이하인 경우에는 매번 실시되며, 기관 회전속도 45rpm과 분사시간 480ms 이상을 초과하는 경우에 실시한다. 동시에 시동 예열 상태와 관련된 분사시기 조정기가 작동한다. 수온센서가 고장일 경우에는 -24.9℃로 대처한다. 그리고 시동 예열은 다음의 경우에 시동 예열시간 15초 경과 후, 냉각수 온도가 60℃ 이상일 때 종료된다. ③ 사후 예열(post-glow) : 사후 예열시간은 냉각수 온도에 따라 결정되며, 전원 공급 후 단 1회만 실시하며, 수온 센서가 고장일 경우에는 -24.9℃로 대처한다. 또한 사후 예열은 연료량이 75mm2를 초과할 때, 기관 회전속도가 3500rpm 이상일 때 종료된다.

|

|||

.bmp)

(4).bmp)

.bmp)

.bmp)

(자동차정비상식20130516).bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.bmp)

.jpg)

.jpg)